Резиновые смеси. Вальцы. Закрытые смесители.

Переработка резиновых смесей является очень важным аспектом рецептуростроения. Кроме того, важно понимать, какие свойства резиновой смеси необходимы для хорошей технологичности. Для определения этих свойств проводятся испытания.

Невулканизованный каучук, натуральный или синтетический, ведет себя в процессе смешения как вязкоэластическая жидкость. ВВ процессе переработки различные ингредиенты резиновой смеси, наполнители и другие добавки, могут быть введены и смешаны с каучуком, и в результате получается невулканизованная резиновая смесь. Ингредиенты обычно вводятся в каучук на одном из двух типов смесителей – двухвалковых вальцах или в закрытом смесителе.

Двухвалковые вальцы, о которых мы как то уже упоминали в одной из наших статей вальцы резиносмесительные , состоят из двух горизонтальных, параллельных, массивных металлических валков, снабженных рубашкой, через которую пропускается пар или вода для контроля температуры. Валки вращаются навстречу друг другу  с заранее установленным регулируемым зазором или пространством между валками, которое позволяет резиновой смеси проходить между ними с большим сдвиговым усилием. Задний валок обычно вращается с большей скоростью, чем передний. Разность скоростей движения валков увеличивает сдвиговое усилие. Отношение скоростей движения переднего и заднего валков называется фрикцией. Резиновая смесь обычно образует «запас» вокруг переднего валка. Смешение на вальцах является старейшим методом приготовления резиновой смеси, появившимся в самом начале развития резиновой промышленности. Однако это относительно медленный способ, и величина загрузки резиновой смеси на вальцах ограничена. Эти проблемы решаются при использовании закрытых смесителей.

с заранее установленным регулируемым зазором или пространством между валками, которое позволяет резиновой смеси проходить между ними с большим сдвиговым усилием. Задний валок обычно вращается с большей скоростью, чем передний. Разность скоростей движения валков увеличивает сдвиговое усилие. Отношение скоростей движения переднего и заднего валков называется фрикцией. Резиновая смесь обычно образует «запас» вокруг переднего валка. Смешение на вальцах является старейшим методом приготовления резиновой смеси, появившимся в самом начале развития резиновой промышленности. Однако это относительно медленный способ, и величина загрузки резиновой смеси на вальцах ограничена. Эти проблемы решаются при использовании закрытых смесителей.

Сегодня резиновые смесители закрытого типа находят широкое применение, поскольку они гораздо более производительны, чем вальцы. Закрытые смесители состоят из двух роторов или лопастей, вращающихся навстречу друг другу в закрытой металлической камере. Роторы могут быть либо тангенциальными, либо взаимозацепляющимися. Каучук, наполнители и другие ингредиенты загружаются в смесительную камеру через загрузочную воронку. После завершения цикла смешения резиновая смесь выгружается через дверцу, расположенную в нижней части смесителя.

Время смешения определяется формой размерами роторов, скоростью вращения роторов и мощностью двигателя, приводящего их в движение. Некоторые смесители могут перерабатывать свыше 455 кг резиновой смеси и осуществлять полное смешение менее чем за 2 минуты. Конечно, из-за больших затрат энергии температура резиновой смеси может подняться свыше 120С до ее выгрузки и охлаждения. Повышение температуры из-за разогрева вязкой резиновой смеси часто приводит к необходимости неоднократного смешения в смесителе для диспергирования наполнителей и других ингредиентов.

Смесь обычно выгружается из смесителя на вальцы, где она может быть дополнительно перемешана и охлаждена. Иногда на этой стадии вводятся дополнительные ингредиенты, например, вулканизирующие агенты.

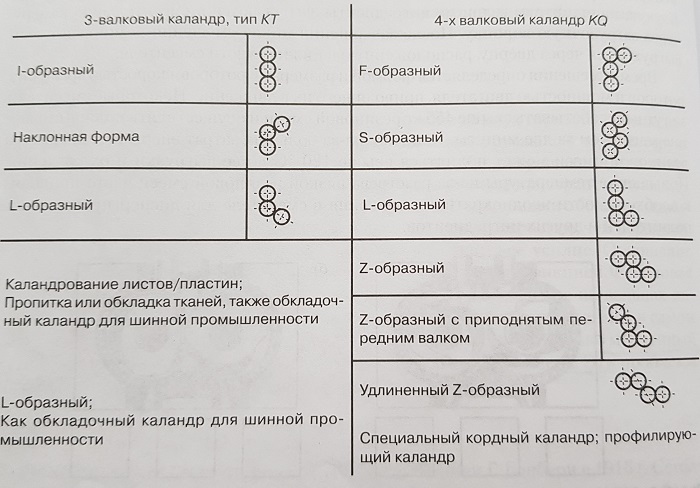

После приготовления резиновой смеси она может быть перевальцована или пропущена через каландр или экструдер. Если вулканизованная резиновая смесь используется для покрытия текстильного корда или металлокорда, используются трех- или четырехвалковые каландры. Каландры также используются, когда резиновая смесь должна быть сформована, например, в протектор, наружный слой конвейерной ленты или рукав. Шнек, вращающийся в цилиндре, продвигает резиновую смесь от питающего отверстия к головке экструдера. В течение этого процесса дополнительные тепловыделения и теплозатраты влияют на вязкоэластическое поведение смеси и на то, как смесь будет выдавливаться из головки. Экструдеры с меньшим отношением длины шнека к его диаметру считаются экструдерами «горячего питания», с большим отношением – «холодного питания».

После каландрования или экструзии невулканизованнаые резиновые детали могут быть собраны в изделия.

Компания «Резинопласт плюс» занимается только производством формовых рти.

После формования или сборки невулканизованного резинового изделия оно подвергается вулканизации. При производстве шин собранная заготовка помещается в специальные вулканизационные прессы, такие как форматор-вулканизатор шин, где она формуется в шину и вулканизуется при повышенных температурах и давлении. Другие изделия, например, рукава и обрезиненные валы, иногда вулканизуются в автоклавах, насыщенным паром. Разнообразные автомобильные резиновые детали вулканизуются путем компрессионного формования, трансферного литья или литья под давлением.

Температура вулканизации резины обычно варьируется от 100 до 200С и более. Чем выше температура вулканизации, тем меньше время вулканизации. Таким образом, многие

резиновые изделия вулканизуются в диапазоне более высоких температур для большей производительности процесса при условии, что при этих температурах не происходит реверсия или термическое разложение.

Большинство резиновых изделий вулканизуются под давлением, чтобы исключить газооборазование и пористость материала.

Наши высококвалифицированные специалисты ответят на все ваши вопросы. Обращайтесь!