Технологии производства силиконовых изделий

Скорость, стоимость и конфигурация детали (включая свойства и размеры материала) являются ключевыми критериями при выборе способа изготовления силиконового изделия. Путей в изготовлении силиконовых деталей на самом деле больше, чем, например для термопластов, что делает процесс разработки силиконовых изделий более сложным. На данный момент доступные технологии для изготовления силиконовых изделий включают в себя: (RTV) силикон для вулканизации при комнатной температуре, 3D - печать (SLA) и моделирование методом наплавки (FDM), литьевое формование с использованием высокопрочных резиновых материалов HCR (резина высокой консистенции) и литье под давлением (LIM).

Обзор основных методов и материалов

Аббревиатура RTV расшифровывается как (Room Temperature Vulcanizing) - вулканизация при комнатной температуре. От сюда следует, что данный вид материала формуется без давления и высокой температуры. В мире представлено 2 вида силиконового каучука – RTV/1, RTV/2.

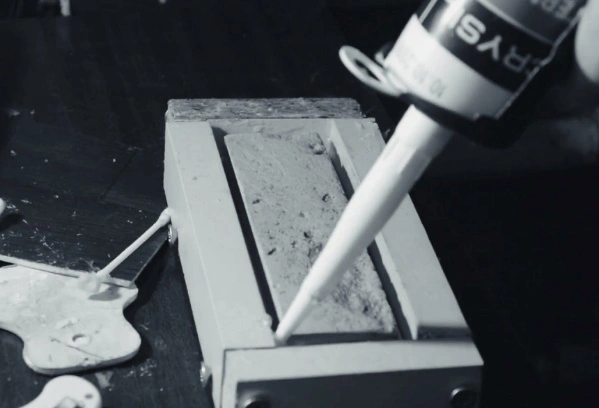

RTV/1 (известный как силиконовый герметик) - представляет собой однокомпонентный силиконовый каучук, который отверждается при комнатной температуре. Он прост в использовании, применении и не требует специальной подготовки. Сразу после нанесения материал начинает сшиваться при контакте с влагой воздуха. Сшивание начинается с образования пленки на поверхности каучука и постепенно переходит в компаунд. Силиконы RTV-1 идеально подходят для герметизации, склеивания и нанесения покрытий практически во всех отраслях промышленности.

RTV/2 - двухкомпонентные силиконы, вулканизирующиеся при комнатной температуре, представляют собой текучие, намазываемые или замешиваемые составы, которые вулканизируются после смешивания. Существует два различных типа реакций сшивания: путем конденсации или путем присоединения. Для конденсационного отверждения требуется оловоорганический катализатор, при этом всегда образуются побочные продукты. Аддитивное отверждение требует платинового катализатора и не приводит к образованию побочных продуктов.

Специальные марки силиконового каучука RTV-2 могут подвергаться флэш-вулканизации с использованием УФ-излучения. Время вулканизации можно контролировать, регулируя интенсивность УФ-излучения и время воздействия.

Как и силиконы RTV-1, составы RTV-2 идеально подходят почти для всех применений, связанных с герметизацией, склеиванием и нанесением покрытий.

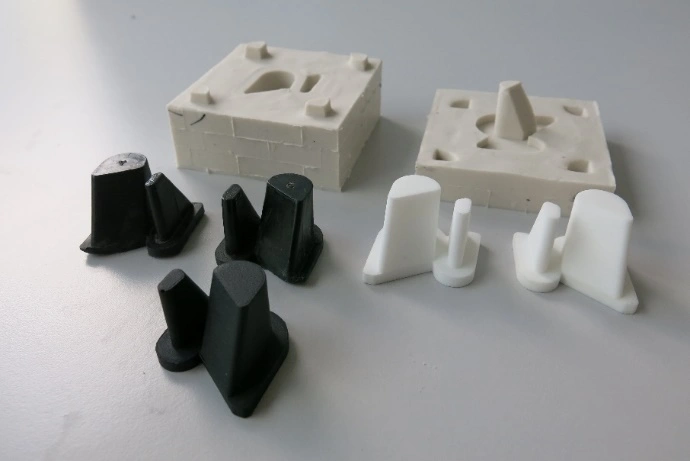

Изготовление деталей из вышеперечисленных материалов требует пресс-формы, которая может быть изготовлена практически из любого металла или пластика, так же из этого материала. Чаще всего изготовление формы для отливки происходит на 3D – принтере. Хотя по определению при использовании данного метода материал будет отверждаться при температуре окружающей среды на протяжении нескольких часов. Так же

Не требует дополнительного дорогостоящего оборудования и сырья. Положительным моментом является доступность изготовления формы своими силами, после изготовления которой создание деталей становится простым процессом.

Вулканизация — это медленный процесс, время отверждения которого составляет от 20 минут до нескольких часов. Производительность и стоимость за единицу продукции в значительной степени определяются временем обработки.

3D-печать (FDM, SLA и SLS)

3D-печать силикона звучит интересно, но на самом деле все не совсем так. В то время как большинство технологий 3D-печати существуют уже много лет или даже десятилетий, силиконовые 3D-принтеры все еще являются относительно новой и экспериментальной областью из-за сложности печати силиконом. За последние несколько лет некоторые компании вывели на рынок силиконовые 3D-принтеры, но все эти решения имеют определенные ограничения наряду с чрезмерно высокой стоимостью, что означает, что они не подходят для большинства предприятий и приложений.

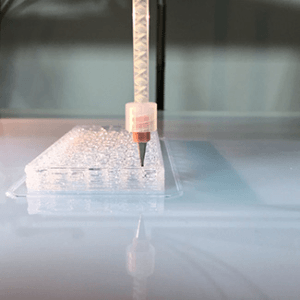

Одним из первых решений для прямой силиконовой 3D-печати был процесс нанесения капель по требованию, разработанный немецкой компанией ACEO. Процесс drop-on-demand включал в себя нанесение небольшого количества силикона на строительную платформу и использование УФ-излучения для отверждения их в готовую деталь. Однако это решение не нашло своей ниши на рынке и было снято с производства в 2021 году.

Жидкое аддитивное производство (LAM) — это еще одна форма силиконовой 3D-печати, разработанная InnovatiQ (ранее известная как German RepRap), которая включает в себя дозирование жидкого кремния на платформу сборки с использованием процесса экструзии, аналогичного 3D-печати с моделированием плавленым осаждением (FDM) и затем отверждение материала с помощью комбинации УФ-излучения и тепла для формирования готового продукта. Однако с этим решением варианты дизайна и качество деталей ограничены.

3D-печать не требует обработки формы и выполняется без присмотра. Очень маленькие партии деталей могут быть изготовлены за несколько часов.

Варианты эластомерного материала не являются настоящей силиконовой резиной. Механические свойства и способ изготовления не приближаются к производству LSR. Точность может стать проблемой для тонких деталей и тонкостенных конструкций. Большие партии деталей (> 100) нецелесообразны из-за высокой удельной стоимости.

Одними из основных причин, по которым производители выбирают силиконы, являются эластичность и гибкость этих материалов, которые расширяют возможности их применения.

Твердость силиконов обычно составляет от 10А до 80А по Шору. Обычные процессы полимерной 3D-печати, такие как FDM, SLA и SLS, предлагают различные материалы в этом диапазоне твердости, с различной степенью сходства других важных свойств материала силикона, таких как долговечность, термостойкость, устойчивость к ультрафиолетовому излучению, безопасность пищевых продуктов, биосовместимость, а также параметры цвета и прозрачности.

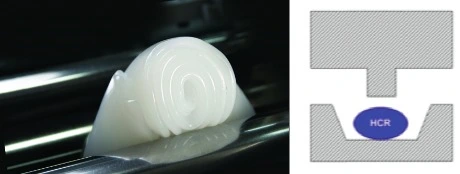

HCR (Heat Cured Rubber) – термоотверждаемая силиконовая резина.

Данный метод подразумевает использования давления и высокой температуры для изготовления деталей из HCR. При компрессионном формовании материал помещается между двумя нагретыми металлическими пластинами в гидравлическом прессе. Нагретые пластины смыкаются под давлением, и материал заполняет все свободное пространство. Это старая, но не менее значимая технология, которая все еще экономически эффективна для производства формовых серийных изделий. HCR является естественной формой для литьевого формования, поскольку материал гораздо более вязкий, чем LSR.

Материал обладает отличной термостойкостью и устойчивостью к старению.

Требуется специализированное оборудование. Дорогая оснастка. Изготовление изделий сложной конфигурации может быть невозможно. Более длительное время цикла, чем у LSR.

Компания «Резинопласт плюс» специализируется на серийном производстве формовых силиконовых изделий. Весь цикл производства начиная с смешения силикона до удаления облоя на готовых изделиях. Более подробно о технологическом процессе в нашей компании вы можете узнать здесь.

LSR (Liquid Silicone Rubber) - жидкий силиконовый каучук

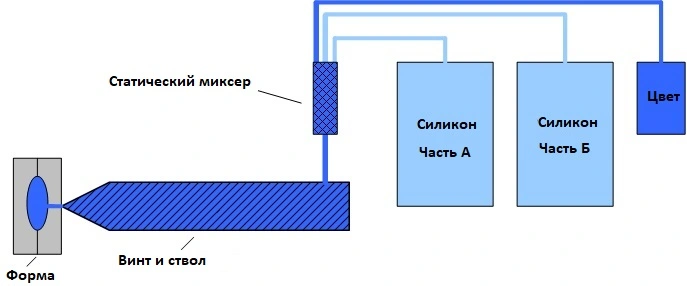

Самая последняя технология обработки в силиконовом формовании — это литье под давлением (LIM), в котором используется материал LSR. Жидкая силиконовая резина (LSR) представляет собой двухкомпонентную систему, в которой длинные полисилоксановые цепи армированы специально обработанным диоксидом кремния. Компонент А содержит платиновый катализатор, а компонент В содержит метилгидросилоксан в качестве сшивающего агента и ингибитора спирта. Основное различие между жидким силиконовым каучуком (LSR) и каучуком высокой консистенции (HCR) заключается в «текучей» или «жидкой» природе материалов LSR. В то время как HCR может использовать процесс отверждения пероксидом или платиной, LSR использует только аддитивное отверждение с платиной. Из-за термореактивной природы материала литье жидкого силиконового каучука под давлением требует специальной обработки, такой как интенсивное распределительное перемешивание, при этом материал поддерживается при низкой температуре, прежде чем он будет протолкнут в нагретую полость и вулканизируется.

Высокий уровень точности изделий.

Может привести к более высокой стоимости одной детали для небольших серий деталей, поскольку первоначальная стоимость инструмента не может быть амортизирована для большого количества деталей. Высокая стоимость оборудования и оснастки.

Подводя итог, можно предположить, что каждый из перечисленных методов имеет место быть в современных реалиях.

Первый метод часто предполагает единичное домашнее изготовление различной бытовой продукции. В их число входят индивидуальные формочки для выпекания и многое другое.

Второй метод важен для медицинской отрасли. Он является популярным методом производства силиконовых и пластиковых деталей для медицинских устройств, аудиологии и многого другого. Например, компания по производству медицинского оборудования Cosm производит специальные пессарии для пациентов с заболеваниями тазового дна. Они печатают формы на 3D-принтере SLA и вводят в них биосовместимый медицинский силикон для создания детали. Быстрое изготовление инструментов с помощью 3D-печати позволяет им создавать нестандартные детали без высоких затрат на традиционные инструменты.

Третий метод компрессионного формования в данный момент времени востребован и актуален. Пока не существует более быстрого и одновременно недорогого способа серийного изготовления формовых изделий из силикона. Наша компания является крупным поставщиком таких изделий для автомобильной промышленности, бытового сегмента и для многих других отраслей.

Четвертый метод изготавливает изделия сложной конфигурации полностью в автоматическом режиме. Среди такой продукции детские соски, носики для бутылочек и т.д.