Существует ряд факторов, которые необходимо учитывать при определении типа требуемого процесса литья.

Некоторые из них включают в себя:

• Размер и геометрия изделия;

• Вес;

• Требуемый материал;

• Объем необходимых деталей.

Если вам требуются высокие допуска и качество изделий, «Резинопласт плюс» предлагает своим клиентам экономически эффективные решения для формования резины.

Разберем все виды.

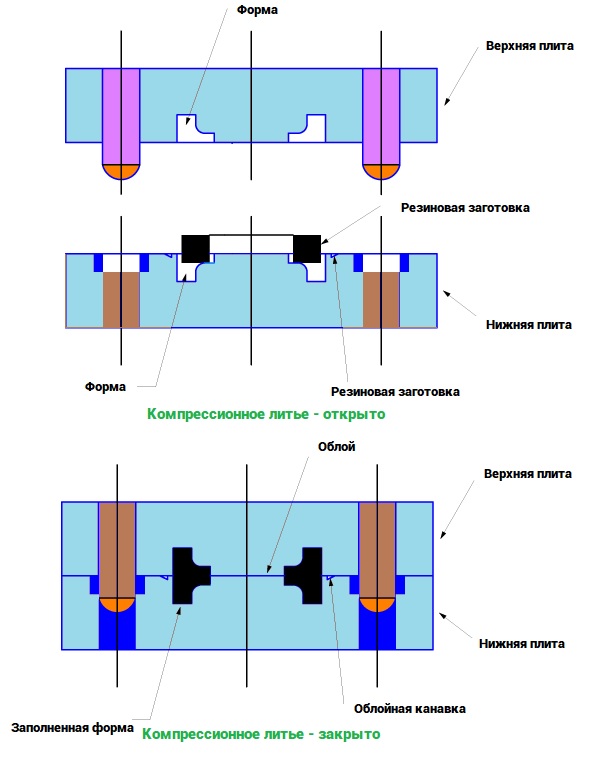

Компрессионное формование представляет собой процесс, состоящий из нескольких элементов: получение необходимой резиновой смеси и изготовление заготовки по форме конечного продукта. Заготовка обеспечивает избыток материала при полном заполнении пространства. После закладывания, форма закрывается и нагревается. За счет повышенной температуры и давления заготовка заполняет форму. Когда полость залита, избыток в пресс-форме заполняет облойные канавки. По окончании процесса, лишняя резина изымается, обычно вручную, оставляя в полости пресс-формы готовый формованный продукт.

Компрессионное формование часто выбирают для изделий средней твердости при производстве в малых объемах. Либо для изготовления из особо дорогих материалов. Этот процесс помогает минимизировать количество переполнения или брака, создаваемым в процессе формования резины.

При создании сложных резиновых изделий, полученных прессованием, некоторые конструкции пресс-форм более трудозатратны для закладки в них резины. Кроме того, процесс компрессионного формования жестких резиновых смесей недостаточно хорошо подходит под требования к расходу материала.

• Экономически эффективный инструмент

• Максимальное количество гнезд

• Экономичный процесс для средней точности

Компрессионное формование может быть экономически эффективным решением в ситуациях, когда:

- При наличии пресс-формы;

- Низком требуемом объеме;

- Необходимость склеивания резины с металлом;

- Сечение детали очень большое и требует длительного времени отверждения.

Область применения компрессионного формования варьируется от простых уплотнительных колец до сложных тормозных мембран. «Резинопласт плюс» также предлагает различные резинотехнические изделия, формованные посредством компрессионного метода или услуги по производству РТИ на нашем оборудовании.

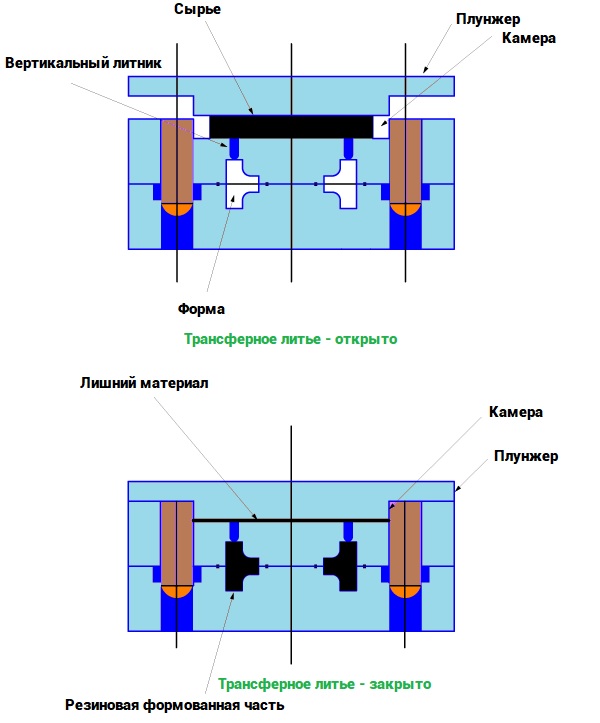

Как и при компрессионном формовании, трансферное требует вторичной обработки сырья. Однако отличается тем, что полимерный материал помещают в камеру перед формой, расположенную между верхней плитой и поршнем. После подачи материала в емкость и закрывания пресс-формы, он расплавляется в камере и происходит впрыск через узкое сопло. Такой способ трансферного переноса через литник способствует повышению однородности температурного поля в массе материала, а также улуч¬шению его гомогенизации.

• Большое количество гнезд;

• Заготовки можно вырезать вручную из сырья, тем самым уменьшая вероятность загрязнения, которое может возникнуть в инъекционном шнеке при литьевом формовании.

• Изготовление более ответственных деталей. Форма статична и не открывается из-за переизбытка. Это сохраняет геометрию детали точной, а линии разделения меньше и менее заметно;

• Экономичный процесс для средних и высокоточных компонентов;

Основной недостаток трансферного формования заключается в увеличении количества отходов. Это можно увидеть по остатку резины в камере нагрева, которую можно либо переработать, либо выбросить.

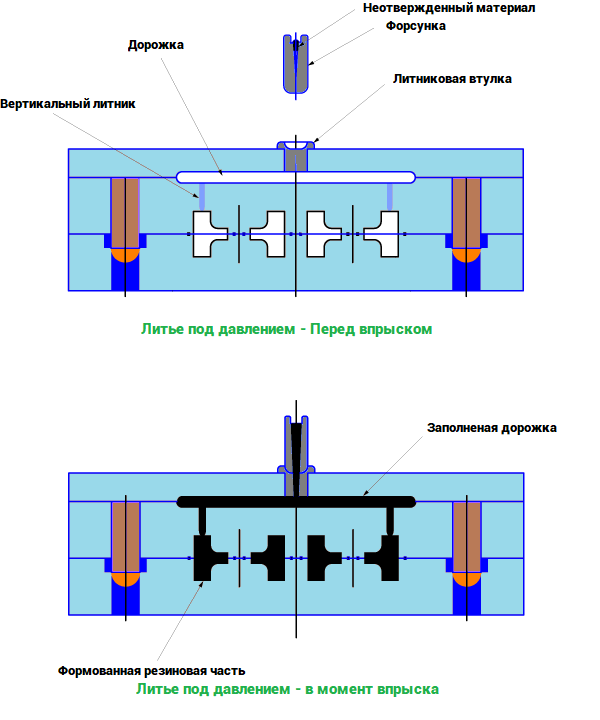

Литье резины под давлением успешно изменяет процесс пластики, нагревая резину и оказывая на нее значительно большее давление на квадратный сантиметр поверхности при формовании. Это отличается от процесса литья пластмасс под давлением, когда материалы охлаждаются под меньшим давлением. Благодаря различным инновациям литье под давлением стало во многих случаях одним из наиболее эффективных способов создания формованных резиновых изделий.

Процесс инжекции и литьевого формования начинается с эффективной подготовки материала. После тщательного вымешивания и формирования, навеска размельчается на полосы шириной 5-7 сантиметров. Эти полоски затем подают в шнек, который, в свою очередь, заполняет цилиндр соответствующим заданным количеством резинового материала. Об аппарате способном качественно и без труда нарезать заготовки из резины рассказано в предыдущей статье: “Режущий инструмент на производстве изделий из резины и силикона”.

1. Отсутствие заготовок.

• Производство заготовок является трудоемким этапом, который может потенциально повлиять на готовый продукт из-за различий в весе и форме;

2. Отсутствует операторское вмешательство в процесс производства;

• Поскольку заготовки исключаются, устраняется необходимость для операторов размещать заготовки в пресс-форме (компрессионное формование) или в камере (трансферное формование);

3. Впрыскивающее сопло предварительно нагревает материал перед подачей;

• Нагрев снижает вязкость, что позволяет ему легче течь и распространяться по пресс-форме;

• Процесс обеспечивает возможность уменьшения времени отверждения;

• Находится в процессе вулканизации за счет тепла, получаемого во время впрыска;

4. Сокращенное время цикла;

5. Экономичный процесс для больших объемов компонентов средней и высокой точности;

6. Минимальные отходы.

s

Литье под давлением один из самых распространенных методов формования изделий. Причиной тому служит высококачественное оборудование, которое способно работать не только с резиной, но еще и с силиконом.

Удаление лишних краев или заусенцев от формованного резинового изделия может быть выполнено несколькими способами. В зависимости от материала, размера детали и количества.

Распространенные методы:

• Ручная подрезка;

• Криогенная обработка;

• Подрезные машины;

• Точное шлифование.