Как сделаны сайлентблоки или резинометаллические шарниры? Почему разница в твердости может иметь решающее значение для автомобиля? Какое оборудование и материалы используются?

Вы уже все и без меня прекрасно знаете, в чем состоит роль сайлентблока. Основная задача - поглощение вибрации.

В свою очередь вибрации могут вызывать множество серьезных последствий: усталостное разрушение стали, кавитация в двигателе и многое другое.

- Втулка сайлентблока находится под давлением для обеспечения максимальной прочности и выносливости;

- Состоит из двух концентрических стальных частей с резиновой прокладкой, надежно соединенных между собой.

- Резина отливается в форму и помещается в пространство между двумя элементами и вулканизируется при постоянном давлении и температуре;

- Втулки сайлентблоков специально разработаны для крутильных, осевых и радиальных нагрузок.

Составные компоненты сырья сайлентблока весьма разнообразны, потому что каждый производитель дорабатывает смесь под себя и под определенные требования. Классифицируется на 2 вида: из натурального и синтетического каучука. Синтетический более податлив, за счет чего имеет множество разновидностей смесей.

Преимущество изделия из натурального каучука - высокая эластичность, отличная прочность на разрыв, хорошие динамические характеристики, маслостойкость, но не предназначен для высоких температур.

Обозначение натурального каучука – NR.

В свою очередь синтетический более устойчив к воздействию масла и работает в более широком температурном диапазоне.

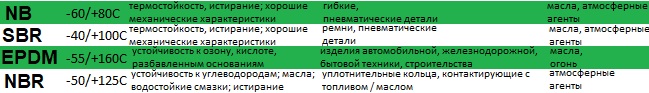

Некоторые обозначения видов синтетического каучука: NBR - SBR - EPDM.

NBR имеет лучшую стойкость к воздействию масел и хорошо противостоит истиранию, в отличие от натурального. Тогда как физическая стойкость NR выше.

Небольшая таблица:

Процесс изготовления сайлентблока состоит из нескольких операций, но наиболее важными являются вулканизация и адгезия.

Вулканизация: это процесс создания химической связи между молекулами каучука, другими словами, происходит сшивание в единую пространственную сетку. Для получения смеси используется вулканизирующий агент и происходит этот процесс под воздействием температуры и давления. Таким образом, полученная резина становится эластичной, имеет лучшую устойчивость к изменениям температуры, истиранию и т. д.

Адгезия: своего рода коллаж, происходит между резиновой и металлической частью. Для этого необходима безупречная подготовка поверхности металла, обезжиривание, пескоструйная обработка и т. д. Благодаря чему происходит удаление прилипающего агента. Адгезия является сложным явлением, которое зависит от многих факторов, таких как: характер металлов, шероховатость, плоскостность.

Наконец, закладывается металлическая часть в форму, затем впрыскивается резина.

Для производства как нельзя лучше подходит вакуумный гидравлический пресс со специальным устройством впрыска. От усилия смыкания плит зависит количество конечного продукта.

Важная тема, на которую стоит обратить внимание.

Как правило, для измерения твердости низкомодульных материалов используется метод вдавливания.

Единицей измерения принято считать Шор А, потому что существуют другие типы шкалы измерения для более низкой или большей жесткости.

Изображение нагляднее отобразит разницу между типами:

Таким образом, вы найдете некоторые известные ориентиры для определения жесткости.

- Изготовленные из высококачественного сырья изделия, широко используются для глушения и удаления вибрирующих и колебательных систем.

- Кроме того, находят применение в различных типах автомобильных подвесок, тракторов, железнодорожных вагонов, грузовиков, сельскохозяйственных самосвалов, прицепов и других машин.

Компания «Резинопласт плюс» применяет зарубежные технологии для эффективного производства сайлентблоков и других резинотехнических изделий. Является производителем и поставщиком качественных РТИ.